#Concrete Aeditor #Technologien & Trends

Sichtbetonklassen: Mehr als reine Ansichtssache

Innovationen und technologischer Fortschritt können nicht nur neue Maßstäbe im Bereich Herstellung und Produktion setzen, sondern auch etablierte Qualitätsmaßstäbe und -kriterien in Frage stellen. Dies gilt auch für im Robotic Shotcrete Printing schalungsfrei hergestellten Sichtbeton.

Im Zuge seiner Erfolgsgeschichte hat sich Beton nicht nur als funktionaler Baustoff, sondern auch als vielseitiges Stilmittel etabliert. Ungeachtet der ästhetischen Einordung ist unverputzter und unverblendeter Beton spätestens seit dem Brutalismus der 50er Jahre des vergangenen Jahrhunderts ein weit verbreitetes Architekturkonzept. Dabei entstammt der Begriff Brutalismus nicht etwa vom deutschen Wort brutal, sondern leitet sich vom französischen Begriff „béton brut“ ab, mit dem unter anderem Le Corbusier sichtbar belassenen, rohen Beton bezeichnete, zu deutsch: Sichtbeton.

Heute kommt Sichtbeton in den unterschiedlichsten Ausprägungen daher: Durch Bearbeitung der Frischbetonoberflächen, nach dem Aushärten steinmetzmäßig bearbeitet, gefräst, gesäuert, gewaschen oder gefärbt – die Herstellungstechniken der Struktur- und Texturbetonoberflächen sind vielfältig. Allen gemein ist jedoch, dass sie im Ursprung geschalte Flächen sind und dadurch ein mehr oder weniger durch die Schalungshaut mitbestimmtes Aussehen haben.

Sichtbetonklassen – ein Qualitätsmaßstab für Schalungsbeton

2004 legte der Deutsche Beton- und Bautechnik-Verein (DBV) in seinem Merkblatt Sichtbeton erstmals konkrete Sichtbetonklassen fest und erläuterte die damit verbundenen technischen und gestalterischen Anforderungen. Zusammen mit der eingeführten Nomenklatur erleichterte die Klassifizierung die Kommunikation zwischen Auftraggebern, Architekten, Planern und Bauausführenden, indem sie einheitliche Bewertungs- und Qualitätsmaßstäbe für Sichtbetonoberflächen schuf. Dass bei der Definition dieser Qualitätskriterien der traditionelle Schalungsbeton im Fokus stand, ist unübersehbar. So werden in den Klassen neben den Anforderungen an Textur, Porigkeit, Farbtongleichmäßigkeit und Ebenheit unter anderem auch Arbeitsfugen und Schalungsstöße sowie Schalhautklassen detailliert beschrieben und geregelt.

Die vier Sichtbetonklassen kurz zusammengefasst:

- SB1: Betonflächen ohne oder mit nur geringen gestalterischen Anforderungen, wie z.B. in Kellern oder Bereiche mit vorwiegend gewerblich genutzten (Lager-) Räumen

- SB2: Betonflächen mit mittlerer Gestaltung, wie etwa in Treppenhäusern und Nebenräumen

- SB3: Betonflächen mit hohen Gestaltungsansprüchen, vor allem im Außenbereich, wie z.B. Fassaden im Hochbau

- SB4: Betonflächen mit besonders hoher gestalterischer Bedeutung, wie beispielsweise repräsentative Bauteile im Hochbau

Aufgrund der guten Anwendbarkeit auf und der weiten Verbreitung von Schalungsbeton hat sich diese Klassifizierung in der Praxis für Sichtbeton durchgesetzt. Sie ist heute der allgemein anerkannte Qualitätsmaßstab für die Definition und Beurteilung von Betonfertigteiloberflächen. Schalungsbeton ist mittlerweile derart zum Standard bei der Betonteilfertigung geworden, dass wann immer von Sichtbeton die Rede ist, eine glatte Schalungshaut bzw. die Einteilung in Schalhautklassen in der Regel automatisch mitgedacht werden.

Die Bauindustrie im Wandel – Der 3D-Druck setzt neue Maßstäbe

Die Bauwende ist in vollem Gange: Der Transformationsdruck durch Arbeitskräfte- und Fachkräftemangel, Klimawandel und geopolitische Verwerfungen ist größer denn je, und die Innovationstreiber Digitalisierung, Vernetzung und Automatisierung bringen neue Technologien und Fertigungsverfahren hervor. Kurz: Wohin man schaut, ist Bestehendes tiefgreifenden Änderungen unterworfen.

Im Bereich der Betonteilfertigung setzt der 3D-Druck gerade neue Maßstäbe hinsichtlich Effizienz und Nachhaltigkeit. Insbesondere unser auf genormtem Spritzbeton basierendes RSP-Verfahren (Robotic Shotcrete Printing) vereint dabei eine Vielzahl von unschlagbaren Eigenschaften, wie beispielsweise einen hervorragenden Schichtverbund, die Integration von Bewehrungen oder die Realisierbarkeit hochoptimierter Bauteilgeometrien mit unserem frei beweglichen Spritzkopf. Und ganz wesentlich: der Prozess ist schalungsfrei. Neben den Vorteilen, die dies hinsichtlich Zeit- und Kostenersparnis sowie Müllvermeidung bietet, schafft der schalungsfreie Prozess aber auch neue Herausforderungen in Bezug auf die Oberflächenbehandlung.

Innovationen müssen sich an bestehenden Standards messen lassen

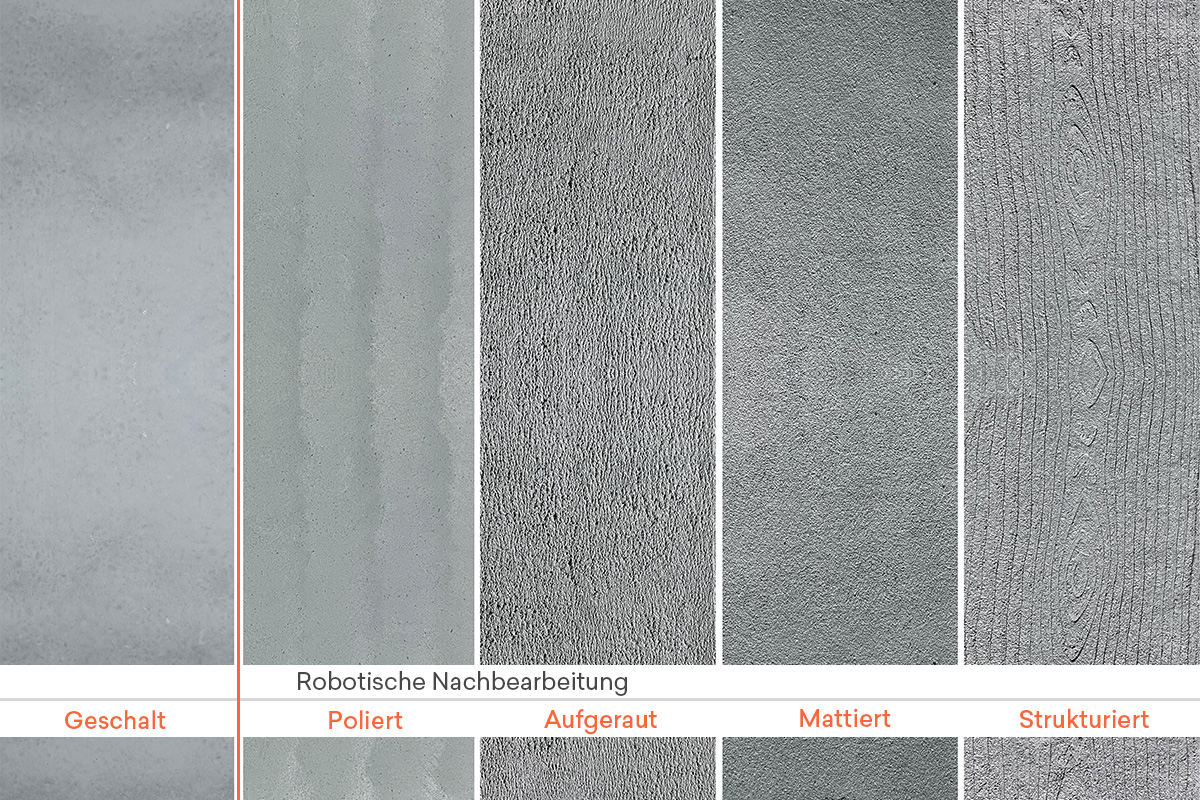

Wir wissen natürlich, dass Innovationen den bestehenden Erwartungen und Standards in der Regel erst einmal gerecht werden müssen, um vom Markt akzeptiert und angenommen zu werden. D.h. dass auch unsere im 3D Betondruck schalungsfrei hergestellten Fertigteile sich am Industriestandard der Sichtbetonklassen und Schalhautklassen messen lassen müssen. Darum gibt es beim Concrete Aeditor einen zweiten Roboter, der neben dem Einbringen von Bewehrungen und Einbauteilen auch für die Nachbearbeitung der spritzrauen Oberflächen nach dem Druck verantwortlich ist. Wir haben viel Zeit und Aufwand in die Feinabstimmung und Optimierung dieser Prozesse gesteckt. Und so können wir mittlerweile durch entsprechende Nachbearbeitung eine sehr hohe Oberflächengüte mit einer feinen, gleichmäßigen Optik erzielen, die sich mit Schalungsbeton hinsichtlich des optischen Gesamteindruckes messen lassen kann.

Eine hundertprozentige Nachahmung der Schalungsoberfläche, die auch einem Vergleich unter der Lupe standhält, können wir allerdings heute unter vertretbarem Zeit- und Kostenaufwand noch nicht erzielen. Wir arbeiten daran.

Innovationen können neue Standards setzen

Neben der Nachahmung bestehender Oberflächenästhetik und -Standards erlaubt die schalungsfreie Herstellung im Concrete Aeditor jedoch auch die kostengünstige Herstellung einer Vielzahl weiterer, neuartiger Oberflächen. Hier gilt es, die Möglichkeiten der neuen Technologie zu erschließen und innovativ zu nutzen. Ein Blick über den Tellerrand zeigt, dass nicht nur in der Vergangenheit, sondern auch heute, z.B. bei unseren Nachbarn in der Schweiz, eine Vielzahl an Betonoberflächen erzeugt wurden und werden. Deren Herstellung war jedoch bisher mit einem erhöhten handwerklichen Aufwand verbunden, weshalb diese in der industriellen Vorfertigung selten nachgefragt oder angeboten wurden. Hier kann der schalungsfreie Betondruck neue Wege gehen und dem Beton eine Vielzahl neuer Gesichter verleihen.

Fazit –Maßstäbe müssen mit dem Fortschritt Schritt halten

Schon heute erreichen wir mit dem Concrete Aeditor eine dem klassischen Schalungsbeton vergleichbare Oberflächenqualität. Gleichzeitig erlaubt der schalungsfreie 3D-Betondruck als innovative Technologie aber auch neue Möglichkeiten, weit über die Nachahmung der traditionellen Herstellung hinaus. Um diese Potenziale voll nutzen zu können, bedarf es natürlich der entsprechenden Bewertungs- und Beurteilungskriterien. Dazu müssen und werden sich die Sichtbetonklassen über die Zeit entwickeln müssen, um auch qualitativ hochwertigen Oberflächen jenseits des klassischen Schalhautbetons gerecht werden zu können.

Abschließend ist zu erwähnen, dass bei aller berechtigten Diskussion über Aussehen und Oberfläche, es gerade bei tragendem Beton vor allem auch auf die inneren Werte ankommt. Und hier erzielt unser Concrete Aeditor eine hervorragende und durch den automatisierten Herstellungsprozess auch gleichbleibend hohe Qualität.

Nehmen Sie mit uns Kontakt auf, wenn Sie mehr über unser RSP und den Concrete Aeditor erfahren wollen.