#Concrete Aeditor #Technologien & Trends

Beton und Nachhaltigkeit: Wenn weniger mehr ist

Im Fokus: Der CO2-Fußabdruck von Beton und effektive Strategien, diesen bei der Betonteilfertigung signifikant zu senken.

Gebäude, Straßen, Brücken, Tunnel: Beton ist vielseitig einsetzbar, robust, langlebig und relativ günstig. Auch Wärmedämmung und Schallschutzverhalten sind dank seiner hohen Dichte äußerst positiv zu bewerten. All das macht Beton zu einem der bedeutendsten und erfolgreichsten Baustoffe, die wir haben. Gleichzeitig ist nicht von der Hand zu weisen, dass Beton eine durchaus problematische Umweltbilanz aufweist, die zunehmend schwer ins Gewicht fällt und zu Recht Antworten und Lösungen verlangt.

Naturprodukt ja, aber ein endliches

Es wird oft positiv ins Feld geführt, dass Beton ein reines Naturprodukt sei. Dies ist in der Tat der Fall, lässt man eventuelle Zusatzmittel und -stoffe zur Beeinflussung der Materialeigenschaft außer Acht, kommen alle wesentlichen Komponenten natürlich vor: Beton wird aus Zement, Wasser, Sand und Kies hergestellt. Das Bindemittel Zement wiederum besteht aus Kalkstein, Ton und Mergel (einer Gesteinskörnung).

Zur ganzen Wahrheit gehört aber auch, dass es sich bei diesen Rohstoffen um endliche Ressourcen handelt, deren Abbau, Gewinnung und Transport energieintensiv und mit erheblichen ökologischen Auswirkungen verbunden ist. Dies gilt insbesondere für die beiden Hauptbestandteile Sand und Kies, die zusammen ca. 80 Prozent des Betons ausmachen. Sand in geeigneter Körnung ist ein immer knapper werdendes Gut und muss mühsam gewonnen werden. Die offenen Sandvorkommen der großen Wüsten weltweit sind für die Betonherstellung zu fein und somit in der Regel ungeeignet. Auch stellt die Förderung von Sand und Kies im Kiestagebau einen erheblichen Eingriff in die Landschaft dar, so dass beispielsweise in Deutschland aufgrund der negativen Auswirkungen kaum noch neue Gruben genehmigt werden.

Zement und die Krux mit dem CO2

Die Herstellung von Zement, einem unverzichtbaren Bestandteil der Betonherstellung, ist im Hinblick auf Energieverbrauch und CO2-Emission sogar noch problematischer: Die Energiemengen, die zur Zerkleinerung des Gesteins, vor allem aber zur Erhitzung des Zements auf etwa 1.450° C benötigt werden, sind enorm. Betrachtet man den wichtigen Aspekt des CO2-Fußabdruckes, kommt erschwerend hinzu, dass ein Umstieg auf umweltfreundliche regenerative Energieträger das Problem nicht vollständig wird lösen können. Nur ein Drittel der Emissionen sind Brennstoffemissionen, zwei Drittel des Kohlendioxidausstoßes der Zementherstellung sind rohstoffbedingte Prozessemissionen. Diese entstehen beim Brennen des Kalksteins, wenn geogenes CO2 in atmosphärisches CO2 umgewandelt und damit freigesetzt wird.

Gleichermaßen wichtig wie problematisch, was also bleibt zu tun?

Realistisch betrachtet wird auf absehbare Zeit an Beton kein Weg vorbeiführen, der Baustoff ist aufgrund seiner einzigartigen Eigenschaften weit verbreitet und nahezu unersetzlich. Beton bietet aber auch ein sehr großes Potenzial zur CO2-Einsparung. Für die effektive Reduktion des Kohlendioxid-Fußabdrucks sind zwei Ansätze besonders wirkungsvoll:

- Eine deutliche Reduktion des Verbrauches und

- Der Einsatz neuartiger Betonmischungen, wie z.B. recycelter Beton.

Bei der Entwicklung des Concrete Aeditors und dessen Kerntechnologie des RSP (Robotic Shotcrete Printing) stand für uns immer die ganzheitliche Automatisierung im Mittelpunkt. Und zwar Automatisierung als Hebel zur signifikanten Verbesserung der Aspekte Nachhaltigkeit, Produktivität und Sicherheit in der Betonteilfertigung.

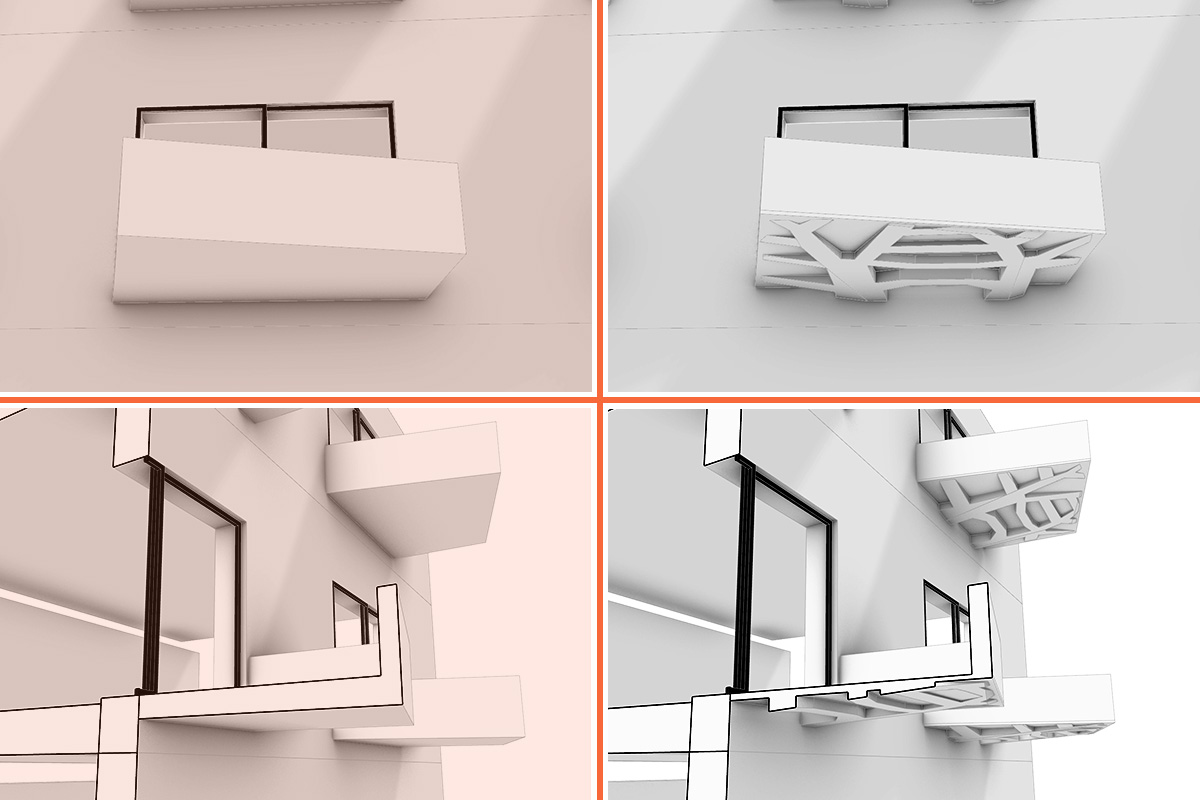

1. CO2-Reduktion durch signifikante Materialeinsparung

Das schalungsfreie RSP-Verfahren spart nicht nur Material und Kosten durch den Wegfall der zeit- und arbeitsaufwändigen Herstellung der Schalungen. Der 3D-Druck ermöglicht vor allem auch, die Umsetzung optimierter Bauteilgeometrien, die den Betonbedarf auf das strukturell und funktional Notwendige reduzieren. Bei gängigen schalungsintensiven Bauteilen können so Materialeinsparung im Bereich von 30 Prozent realisiert werden. Dabei haben diese signifikanten Materialeinsparungen gleich mehrfach positive Auswirkungen: Weniger Beton- und Zementeinsatz schonen Rohstoffe und Energieverbrauch bei Abbau und Transport zum Werk. Ein geringerer Zementverbrauch verursacht auch direkt weniger CO2-Prozessemissionen bei der Zementherstellung. Und zusätzlich bedeuten die geringeren Bauteilgewichte nach der Produktion weniger Energieeinsatz beim Transport zur Baustelle und dem Einbau vor Ort.

2. CO2-Reduktion durch neue klinkereffiziente Zemente und neuartige Betonmixe

Wissenschaft und Forschung arbeiten aber auch intensiv an neuen Möglichkeiten, Beton umweltfreundlicher herzustellen. Neben weniger energieintensiven Brennverfahren und Versuchen, den beim Brennen des Zements anfallenden Kohlenstoff zu binden, ist die Verwendung von recyceltem Bauschutt bei der Betonherstellung eine der vielversprechendsten Strategien. Der Concrete Aeditor ist nicht nur darauf ausgelegt, diese neu entstehenden Betonmixe zu verarbeiten, vielmehr kann durch den vollständig digitalisierten Fertigungsprozess deren Erprobung und Einführung entscheidend unterstützt und vorangetrieben werden. Die automatisierte Misch- und Dosiertechnik erlaubt einen fein abgestimmten und in Echtzeit kontrollierten Fertigungsprozess. Auch der Druck der Bauteile wird durch umfangreiche Sensorik überwacht und dokumentiert. Aus den gewonnenen Daten können wertvolle Informationen gewonnen werden, die eine steile Lernkurve bei der Einführung der neuen Betonmischungen ermöglichen. Auch im Hinblick auf Qualitätssicherung und Nachverfolgbarkeit bietet der vollständig digitalisierte und automatisierte Prozess klare Vorteile.

Fazit

Und so ist der Concrete Aeditor auch viel mehr als ein innovativer robotergestützter 3D-Betondrucker. Vielmehr kann er zu einem entscheidenden Wegbereiter einer nachhaltigen und damit zukunftsfähigen Betonteilfertigung werden.

Nehmen Sie mit uns Kontakt auf, wenn Sie die Betonteilfertigung auch in Ihrem Werk auf Nachhaltigkeit und Effizienz trimmen wollen.